|

|

氨法脫硫工藝原理

利用氨基吸收劑吸收煙氣中的SO2生成亞硫酸(氫)銨,并在富氧條件下將亞硫酸(氫)銨氧化成硫酸銨,再利用煙氣熱量濃縮、過飽和結(jié)晶析出(NH4)2SO4固體,過濾干燥后得到化肥產(chǎn)品。 總的化學(xué)反應(yīng): NH3+SO2+H2O+O2→ (NH4)2SO4

主要反應(yīng): NH3+H2O+SO2→(NH4)2SO3 (NH4)2SO3+SO2+H2O →NH4HSO3 NH4HSO3+NH3 →(NH4)2SO3 (NH4)2SO3+O2 →(NH4)2SO4 NH4HSO3+O2→NH4HSO4 NH4HSO4+NH3 →(NH4)2SO4 二、氨法脫硫需注意的問題 1、氨逃逸 主要存在兩種形式,一是游離氨,二是氣溶膠(液態(tài)或固態(tài)微粒在空氣中的懸浮體系) 影響因素:噴淋塔結(jié)構(gòu)、塔內(nèi)反應(yīng)溫度、pH值、煙氣流速 2、副產(chǎn)物品質(zhì)

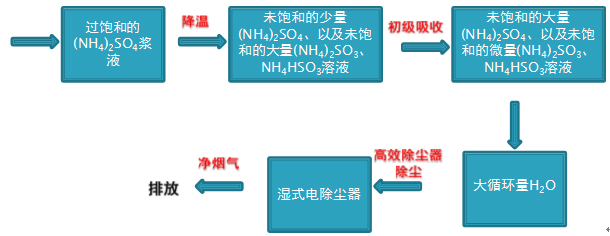

受脫硫前的除塵效果影響,也與氧化工序的氧化效率有關(guān) 三、J-TECH氨法脫硫工藝流程

氨法脫硫除塵一體化技術(shù)的特點(diǎn)

1、采用高效的脫硫除塵一體化多功能塔,占地小。 2、脫硫效率高,可達(dá)99%以上。 3、除塵效率高,在保證吸收塔入口塵含量≤ 30mg/Nm3的條件下,吸收塔出口塵含量≤5mg/Nm3 3、吸收劑利用率高,氨耗低。 4、采用塔內(nèi)飽和結(jié)晶工藝,充分利用煙氣熱量對硫銨溶液進(jìn)行加熱蒸發(fā)、濃縮至合格漿液,能耗低。 5、系統(tǒng)閉路循環(huán),廢水零排放。 6、系統(tǒng)流程短,操作方便,運(yùn)行可靠。 7、脫硫分四個(gè)大循環(huán)依次洗滌煙氣,且每個(gè)循環(huán)液的成分不同,其功能也不同:

循環(huán)一作用:降溫用,避免高溫?zé)煔膺M(jìn)入循環(huán)二階段與(NH4)2SO3接觸而生成氣溶膠。同時(shí),起到濃縮(NH4)2SO4的目的。 氣溶膠產(chǎn)生機(jī)理:NH3(g)+SO2(g)+H2O(g)=NH4HSO3(s) 即在氣相形成亞硫酸氫氨的固體,即氣相沉淀。最初形成的固體呈現(xiàn)為超細(xì)粉末,在微米級別,稱為氣溶膠。由于在脫硫過程中,熱煙氣與水溶液接觸,在液體表面,飽和水蒸汽向氣相傳遞,超細(xì)的固體顆粒會成為水蒸汽冷凝結(jié)露的核心或晶種。因此,關(guān)鍵是要防止以上反應(yīng)的發(fā)生。

循環(huán)二作用:低溫?zé)煔庵饕c未飽和(NH4)2SO3溶液發(fā)生化學(xué)反應(yīng),吸收煙氣中的SO2成分,脫硫效率可達(dá)99%以上。 循環(huán)三作用:深度凈化煙氣中的SO2,并防止煙氣中夾帶的銨液進(jìn)入到循環(huán)四中。 循環(huán)四作用:吸收煙氣中夾帶的少量游離氨和氣溶膠。 8、循環(huán)四后段依次設(shè)置高效除塵器、濕式電除塵器,保證吸收塔出口塵含量小于5mg/Nm3。9、本公司的氧化采用強(qiáng)制氧化工藝,并采取加壓延時(shí)的技術(shù),保證亞硫酸(氫)銨的氧化效率達(dá)到99%以上,為硫銨后處理系統(tǒng)提供合格的硫酸銨漿液。

|